Buscemi produzione e lavorazione del Salinitro

Buscemi

PRODUZIONE DEL SALNITRO tratto da:http://www.istitutoeuroarabo.it/DM/il-salnitro-dalle-grotte-iblee-alla-polvere-da-sparo/

collezione Luigi Lombardo

COPERTINA-coll_-L_-Lombardo

Nel suo sistema di perenne mobilità il Mediterraneo ha conosciuto transumanze e transazioni di diverso genere. Ha messo in comunicazione uomini e cose. Ha fatto circolare assieme alle idee, le lingue, le religioni, anche materie prime, prodotti finiti e tecniche di lavorazione. Ha immesso nelle dinamiche dei prestiti e degli scambi una pluralità di merci e di manufatti destinati non solo all’economia della pace ma anche a quella della guerra.

La provincia di Siracusa, e in particolare l’area iblea montana, fra le altre produzioni, annoverava nel passato (e da epoca assai antica), quella del salnitro. Questo materiale era fondamentale nella preparazione della polvere da sparo, composta, come si sa, di salnitro (70%), carbonella e zolfo. La Sicilia possedeva tutt’e tre questi componenti, in particolare il salnitro, che è un deposito costituito da sali minerali (nitrati) e cresce sulle pareti dei muri umidi e mal ventilati di grotte naturali o artificiali. L’umido di risalita è sovente carico di ammoniaca e di batteri presente nei mucchi di letame delle grotte, che, a contatto con il carbonato della parete e con l’ossigeno dell’aria, formano il nitrato di potassio, meglio conosciuto come salnitro. I depositi di salnitro si manifestano sotto forma di efflorescenza in cristalli bianchi. I nostri padri lo chiamavano sali nitru o più semplicemente Sali.

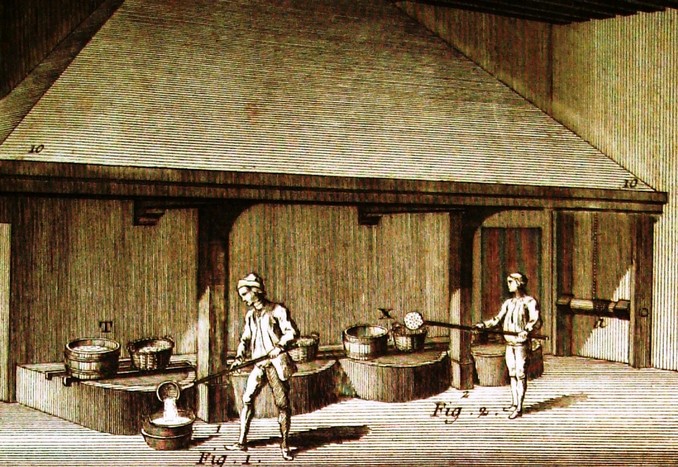

11_-Buscemi

In Sicilia si sperimentò la produzione del salnitro in grotta per mezzo di “letti nitrosi”, composti da strati successivi di terra calcarea mescolata con letame, ceneri, calcinacci, per l’altezza di circa un metro e mezzo, immersi in una buca di pari grandezza, innaffiati per un anno con colature di letamaio, orine di stalla e acque di sapone o di lisciva che apportavano potassio, e rimossi frequentemente con tridenti per aerarli. L’odore doveva essere terrificante. Trascorso l’anno, l’innaffiamento si operava con acque lisciviate, e per altri sei mesi il mucchio veniva periodicamente rivoltato. Al termine di tre anni la nitrificazione era completa e la resa era di 1-1,5 chili di salnitro per metro cubo. I materiali nitrificati venivano raccolti in cassoni disposti in tre ordini, ad altezze diverse in modo che l’acqua di raccolta potesse colare dagli uni agli altri. Quelli già lavati due volte erano posti nel cassone in alto, per la terza lavatura. I cassoni venivano riempiti d’acqua, che si lasciava per 12 ore e veniva poi spillata ed inviata al secondo cassone, per altre 12 ore, e così via. L’ultima acqua, detta acqua di cotta, o acqua madre, fino alla fine del Settecento era fatta passare attraverso uno strato di cenere di legna inumidita e compressa, ricca di potassio, ottenendo in questo modo che i nitrati di calcio e di magnesio si trasformassero in nitrato di potassio, con precipitazione di carbonati di calcio e magnesio. Il salnitro così formato rimaneva sciolto nell’acqua insieme a cloruri di potassio e di sodio. L’evaporazione dell’acqua, in grandi caldaie, faceva precipitare i cloruri, e la soluzione concentrata di salnitro era versata in grandi vasi di rame, in cui cristallizzava. I residui terrosi lavati venivano rimandati alle nitriere per la formazione di nuovi letti.

Come detto il salnitro era il componente principale della polvere da sparo. A quando risalga l’invenzione della polvere (a pruli) rimane un mistero, anche se gli antichi cinesi conoscevano miscugli esplosivi in grado di produrre una emissione rapida di enormi quantità di gas e quindi capaci di sviluppare notevoli energie di spinta. Vi sono poi riferimenti a civiltà come quella araba e bizantina, e in ogni caso il filone greco-arabo sembra il più accreditato. Da questo mondo “pirico” trassero i loro insegnamenti i due maestri medievali Ruggero Bacone e Alberto Magno, che perfezionarono l’arte della pirotecnica.

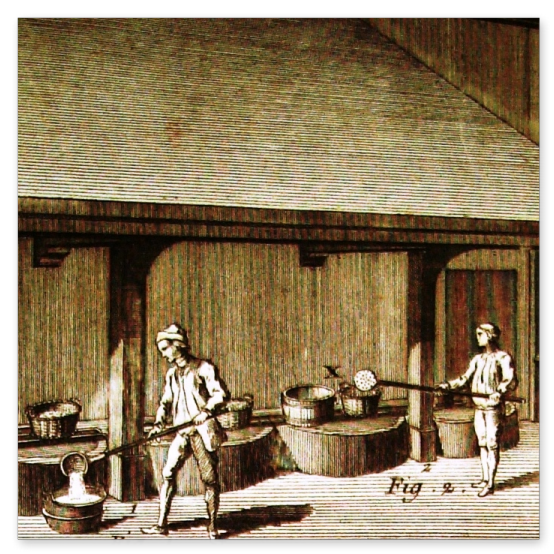

02-da-“Diderot-D’Alembert”_-Fasi-di-cottura-del-salnitro

La polvere si conosceva molto bene in Europa, in un periodo compreso verosimilmente tra il 1225 ed il 1250. Proprio sul salnitro uno scienziato Marcus Graecus aveva scritto, nel 1250, ilLiber Ignium, probabilmente traduzione di un’opera araba della metà del XIII secolo, che descrive sia il salnitro che la polvere da sparo, e contiene ricette sia per composti incendiari che per la polvere da sparo nella sua forma più rudimentale. Sulla formazione del salnitro egli scrive sinteticamente [la traduzione è nostra]: « Nota che il salnitro si trae dalla terra e si trova nelle rocce e nei sassi. Questo minerale si scioglie in acqua bollente; poi si fa passare la soluzione per un filtro e si fa raffreddare per un giorno e una notte; così troverai sul fondo il sale congelato in forma di lamelle cristalline».Il francescano Ruggero Bacone, fra i suoi scritti, pubblicò una formula per la fabbricazione della polvere da sparo; egli descrive nel 1268 l’esplosione della polvere che «tuona e lampeggia» e ne dà la composizione: sette parti di salnitro, cinque di carbone di legno di nocciolo e cinque di zolfo. Nell’arte dei giochi pirotecnici eccelsero i fuochisti siciliani, e quelli della parte orientale dell’Isola.

Ma il boom della polvere da sparo è legato alle grandi guerre che si combatterono nei mari e nel nostro Mediterraneo. L’uso dei cannoni nelle galee fu devastante. Mentre prima si sfuggiva all’assalto del nemico grazie ad abili capitani e padroni di barche e navi leggere, verso la fine del Quattrocento, e soprattutto dalla metà del XVI secolo, non vi fu scampo per le navi: una volta colpite la fuga era impossibile! Altrettanto devastante fu l’uso dei cannoni e delle alabarde contro le deboli fortificazioni medievali: a partire dal Cinquecento le città costiere mediterranee mutarono aspetto: Trapani, Palermo, Messina, Augusta e Siracusa cambiarono il loro volto di città “aperte”. Gli Spagnoli costuirono possenti fortezze e stritolanti mura in grado di resistere agli assalti dei cannoni posti sulle galee nemiche.

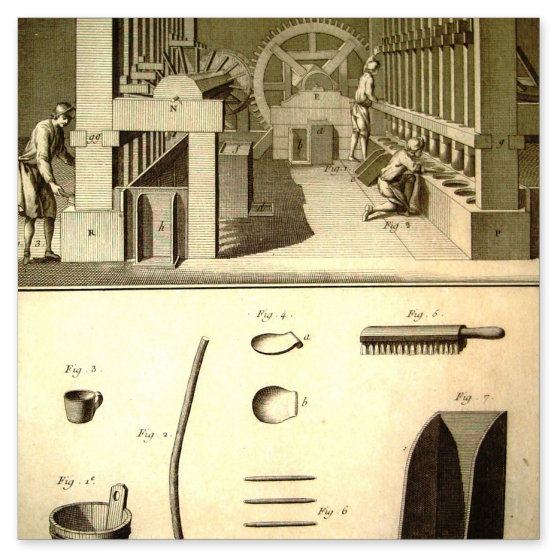

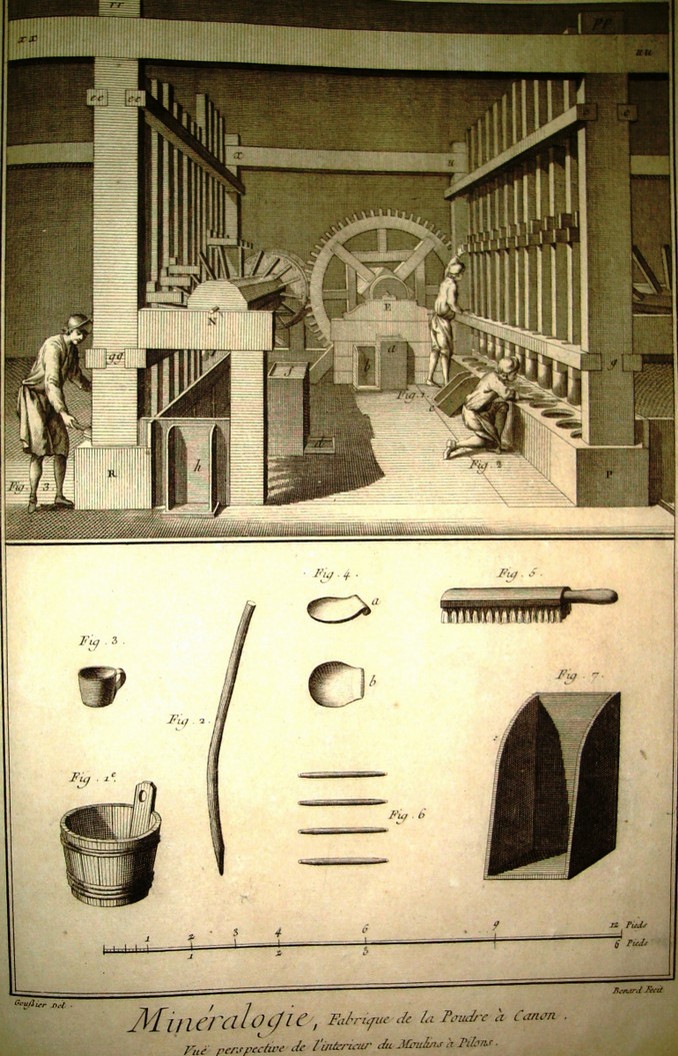

Le proporzioni di salnitro, carbone e zolfo usate in Italia nella seconda metà del secolo scorso erano, su base 100, di 75, 15 e 10 per le polveri da cannone; 78.5, 11.5 e 10 per le polveri da caccia e di 66, 16 e 18 per le polveri da mina. Le dosi dovevano tener conto dell’umidità dei componenti, in particolare del carbone, e del fatto che durante la macinatura la polvere impalpabile di carbone tendeva a separarsi dalla massa e disperdersi nel pulviscolo atmosferico. Nei primi tempi le operazioni di triturazione, mescolamento e compressione dei componenti erano eseguite in una sola volta e i tre componenti della polvere erano introdotti contemporaneamente nei mortai, e battuti 10 ore per la polvere da cannone, e 20 ore per quella da fucileria. Fino alla metà del Cinquecento, i componenti erano posti in un mortaio di pietra e di legno duro, bagnati con acqua, con aceto e talora con componenti più esoterici (orina di uomo dai capelli rossi), e pestati con un pestello di legno duro, per ottenere una schiacciata destinata ad essere triturata ed asciugata. Il metodo venne perfezionato con mortai multipli, scavati in una grandissima tavola di quercia, lunga da 5 a 6 metri e spessa almeno 60 centimetri, fissata al suolo. Il fondo dei mortai era costituito da un cilindro di legno durissimo disposto nel senso longitudinale delle fibre. Su questi mortai battevano dei magli costituiti da travi terminanti con una mazza di legno rivestita di bronzo, che venivano sollevati da un rudimentale albero a camme mosso da una ruota ad acqua. L’inconveniente possibile, naturalmente, era l’esplosione, susseguente all’accensione spontanea del polverino di carbone che non riusciva ad incorporarsi nel miscuglio. Il processo venne quindi perfezionato introducendo separatamente gli ingredienti nei mortai: prima veniva battuto il carbone umido, e dopo mezz’ora si introducevano lo zolfo ed il salnitro, e si riprendeva a battere, bagnando il composto di tanto in tanto per mantenere il giusto grado di umidità. Il rischio era costituito dalla possibile formazione, tra il pestello ed il fondo del mortaio, di una massa indurita che sarebbe potuta esplodere. Questo veniva evitato travasando periodicamente il miscuglio da un mortaio all’altro. Il travaso avveniva ogni ora, e la durata della battitura era di 12 ore per la polvere da cannone e di 24 per quella da fucileria. Al termine, il composto veniva lasciato sotto battitura per due ore consecutive senza travasi, per poter ottenere una schiacciata che si potesse granulare.

3-da-“Diderot-D’Alembert”-_-Mulino-della-polvere-da-sparo

Una di queste macchine fu costruita nel 1797 dal mastro d’ascia melillese don Giovanni Marino per il barone di Bondifè don Giovanni M. Francica Nava, nel feudo di Carrubba. La macchina fungeva anche da paratore. In effetti il meccanismo era uguale perché prevedeva l’uso di un albero a camme e di martelli battenti. Ma ecco un transunto dell’interessante documento:

«Mastro Giovanni Marino di Melilli si obliga alla baronessa Francica Nava costruirgli una machina di legname di alia e ulmo, o d’altra sorte di legno […] e ciò per uso di molino di polvere, e per paratore, da farsi nel feudo della Carruba di don Giovanni Francica Nava e Montalto con una crocera, penne, ed asso, con suoi corrispondenti denti come ancora fargli una pidda con sue mazze, una riempia con suo perno e due pistoni con sue aste, cagnoli, squadre, collari […], atta a travagliare nel paratore ed in detto molino di polvere […]». Al prezzo di onze 35 [ASS, not. Bayona, vol. 12904].

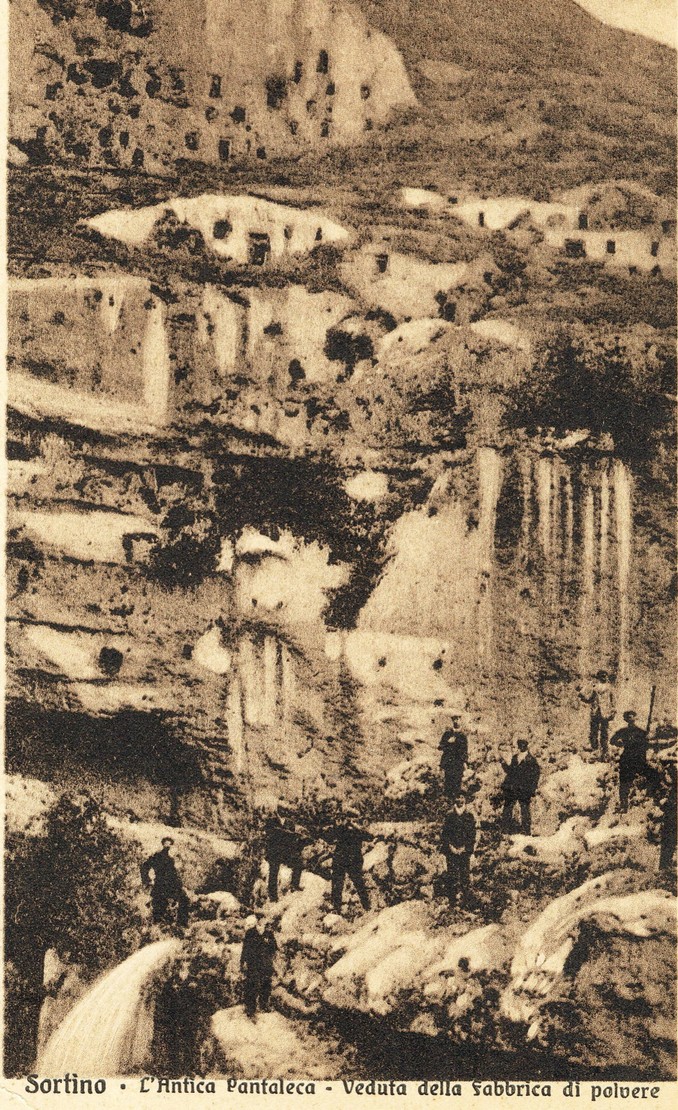

Le nostre contrade iblee erano ricche di grotte sia naturali che di scavo: queste ultime erano abitazioni in grotta, necropoli o edifici di culto di epoca bizantina, riadattati a stalle nel Medioevo e nei secoli successivi. In queste grotte si ricoverava il bestiame per la notte e nelle giornate di freddo. Qui la temperatura era sempre costante e l’umidità abbastanza elevata, tale da favorire la formazione dei nitrati sulle pareti. Assai presto si pensò non solo di sfruttare tali sali e raccoglierli, ma di dare vita ad una vera e propria attività piccolo imprenditoriale in cui erano impegnati operai specializzati, noti col nome di salanitrari(da cui il cognome Salanitro). Il salnitro si produceva in abbondanza soprattutto nelle grotte della Cava di Pantalica e in generale nel territorio montano ibleo, dove esistevano grandi armenti di bestiame che venivano ricoverati nelle grotte, anche per produrre il letame (grasciuri). In queste grotte avveniva la prima lavorazione del salnitro attraverso le diverse cotture di cui abbiamo detto. Il salanitraru aveva fra i suoi attrezzi grandi calderoni, come leggiamo nei documenti.

Buscemi, Grotta, già chiesa paleocristiana (foto Lombardo)

Una volta ottenuto il salnitro si trasportava nei mulini della polvere dove si procedeva alla realizzazione della sua miscela con carbonella e zolfo. Nelle campagne iblee il sistema più conosciuto e sperimentato era quello dei mulini ad acqua comuni nella forma e nelle attrezzature a quello dei panni di orbace (abbraçiu), detto paraturi, cioè gualchiera. Nella cava di Pantalica la famiglia Gaetani mise su a partire dal Cinquecento una vera fabbrica di polvere da sparo, assai redditizia. Isalanitrari di Sortino avevano bisogno continuamente di legna destinata ad alimentare le caldaie per cuocere il salnitro. Le lamentele dei cittadini erano continue, per cui il marchese Gaetani in data 18 Agosto 1611 emise un bando il quale ordinava «che da oggi innanti non possa né debba alcun salanitraro o carbonaro e loro garzoni tagliare e fare tagliare alberi di ulmi esistenti nel territorio di questa terra per cociri salnitro»[Libro rosso di Sortino, a cura di L. Messina, Archeoclub d’Italia, Sortino, 2003, p. 61]. Era così diffusa l’attività di questi artigiani addetti al salnitro e alla polvere da sparo che sempre il marchese di Sortino si vide costretto ad emanare un bando specifico in cui si ordinava «che non si possa ripostare polvere in questa terra et altri luoghi» (doc. 14). I sortinesi erano maestri in quest’arte: nel 1725 due valenti mastri di pruli, Sofio Bastanti e Giuseppe Gallitto, prendono in gabella due mulini di polvere «uno detto lo vecchio e uno lo novo con acque correnti dal sacerdote Mariano Campisi di Siracusa per la gabella di 23 onze l’anno con l’obbligo di «farli ogni anno gratis tutta quella polvere che risulterà da cantaro uno di salanitro che poverrà ogni anno in d.i mulini e nei sei anni di gabella oltre il loro travaglio per fattura di detta polvere da sparo debbano mettere de prorio tutto lo solfaro, e carbonello necessario con che detta polvere debbano ogni anno farla o tutta insieme o a pesa come come disponerà detto Campisi, o a fine gabella tutta insieme». La polvere da sparo di Sortino non sempre era considerata di buona qualità se è vero il modo di dire diffuso a Palazzolo che recita: «Si-ffarsu comu a pruli i Sciurtinu».